這個過程可能包含以下一些步驟:

① 確定可靠性要求——希望的設計壽命及在設計壽命結束之后的可接受的失效概率;

② 確定負載條件——由于功率耗散原因,要考慮使用環境(如IPC-SM-785)和熱梯度,這些參數可能會發生變化,并產生大量的小型循環;

③ 確定/選擇組裝的結構——元器件和基板的選擇,材料特性(如熱膨脹系數)及焊接接合部的幾何形狀。

2)SMT工藝流程因素考慮到無Pb釬料與傳統PbSn釬料的差異,就需要從工藝控制上來彌補其不足,以達到產品組裝的要求。主要因素有:

(1)焊膏印刷定位精度提高,以彌補無Pb焊膏自校準能力差的不足。

(2)工藝窗口狹窄就要求設備的控溫精度更高,并能具有氮氣氣氛控制,以改善浸潤性能;同時要根據組裝產品的不同特點合理設置再流溫度曲線。

(3)再流焊接溫度曲線一般由升溫預熱、均熱、再流及冷卻區組成。

●典型升溫速率為0.5~1.5℃,一般不超過2℃。

●峰值溫度推薦值為235~245℃,范圍為230~260℃,目標為240~245℃。

●停留在液相溫度以上時間為45~75s,允許為30~90s,目標為45~60s。

●再流焊溫度曲線總長度:從環境溫度升至峰值溫度的時間為3~4min。

●進入液相溫度再流區前要完成的功能是:使焊膏中的有機成分及水汽充分揮發;使被焊元器件預熱,大、小元器件溫度均衡;焊膏中的助焊劑充分發揮活性以清潔被焊面。

●具體再流焊溫度曲線的設置,要根據焊膏的特性,如熔點或液相線溫度、助焊劑活性對溫度要求、組裝產品的特點來決定。還應關注:釬料儲存溫度不當,焊盤釬料不足。此處特別需注意的一點是含Bi無Pb釬料的使用問題,由于含Bi釬料與SnPb涂層的器件接觸時,再流焊后會生成SnPbBi共晶合金,熔點只有99.6℃,極易導致開裂的發生。

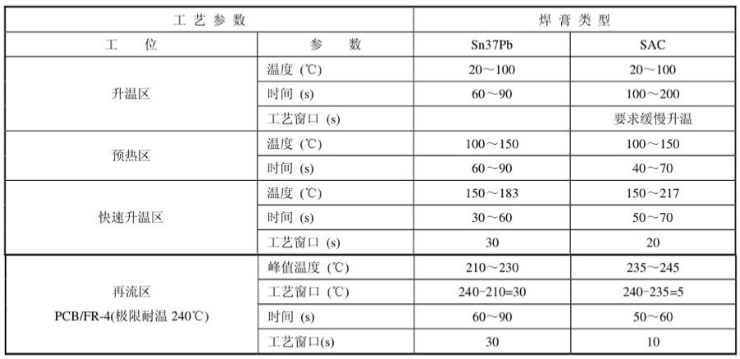

因此,對含Bi無Pb釬料的使用,需注意器件涂層是否為SnPb涂層。3)有Pb或無Pb狀態下的爐溫曲線參數比較在純有Pb或純無Pb再流焊接的情況下,因為不存在焊端鍍層材料、BGA/CSP釬料球和焊膏材料之間的匹配和兼容問題,所以再流焊接爐溫參數的設置,基本都是有成熟的經驗數據作為借鑒,如表3所示。表3 有Pb、無Pb再流焊接溫度曲線的工藝參考數據和比較

●另外由于熔點高,助焊劑的活化溫度不能匹配高熔點;

●助焊劑浸潤區的溫度高、時間長,會使焊接面在高溫下重新氧化而不能發生浸潤和擴散,不能形成良好的界面合金層,結果導致焊點界面接合強度(抗拉強度)差而降低可靠性。

6.環境影響因素

1)機械負荷條件焊點上的機械應力來源于對插件板上施加的外力。在外加機械負荷的情況下,尤其是系統機械沖擊引起的負荷,釬料的蠕變應力總是比較大的,原因是這種負荷對焊點施加的變形速率比較大。因此,即使是足以承受熱循環的金屬間化合物結構,也會在剪力或拉力測試期間最終成為最脆弱的連接點。SAC合金的高應力率靈敏度,要求更加注意無Pb焊接界面在機械撞擊下的可靠性(如跌落、彎曲等),在高應力變化速率下,應力過大更易導致焊接互連斷裂。2)熱機械負荷條件焊接結構內部不匹配的熱膨脹。在足夠高的應力下,釬料的蠕變特性有助于限制焊點內的應力。即使是一般的熱循環,通常也要求若干焊點能經受得住在每次熱循環中引起蠕變的負荷。因此,焊盤上金屬間化合物的結構必須經受住釬料蠕變帶來的應力。根據樊融融編著的現代電子裝聯工藝可靠性改編。